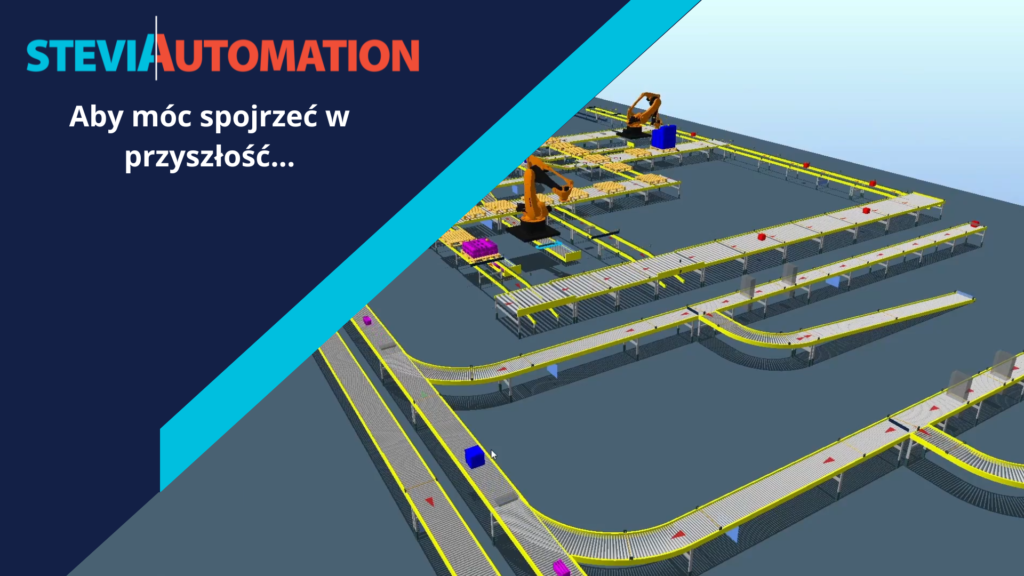

Technologia wirtualnej rzeczywistości (VR) jest już obecna w świecie od kilku lat. Jeśli chodzi o pojęcia z nią kojarzone, zazwyczaj jest to rozrywka, taka jak gry wideo, lub miejsca, takie jak nowoczesne muzea. Jednak nadszedł już czas, aby spojrzeć dalej i zobaczyć zastosowania cyfrowej rzeczywistości w wielu różnych branżach, takich jak automatyka przemysłowa. Co sprawia, że wirtualna rzeczywistość staje się kluczem do projektowania systemów zautomatyzowanych?

Aby móc spojrzeć w przyszłość… – Wirtualne uruchomienie

Nie tylko testowanie

Wirtualne uruchomienie na wiele sposobów przyczynia się do sukcesu projektu. Pozwala na przeglądanie i testowanie koncepcji projektu przed fazą rzeczywistego uruchomienia. Ponadto umożliwia inżynierom wykrywanie i korygowanie błędów oraz niedociągnięć oprogramowania, co sprawia, że ich praca staje się bardziej efektywna. Inżynierowie tworzą cyfrowego bliźniaka (ang. digital twin) dokładnie tego samego systemu jak w rzeczywistości, dzięki czemu można przetestować konstrukcję mechaniczną oraz jej oprogramowanie.

Dla klientów digital twin to doskonała okazja do sprawdzenia, jak działa wersja testowa projektu i jaki ma wpływ na procesy firmy. Dzięki zastosowaniu emulacji możemy wybrać wersję projektu, która najlepiej odpowiada potrzebom naszych klientów, i upewnić się, że projekt jest w 100% poprawny technicznie.

„Wszystko zaczęło się około 10 lat temu, razem z naszym pierwszym większym projektem, i bardzo nam to pomogło w jego realizacji” – mówi Igor Pułanecki, Dyrektor Techniczny w firmie Stevia Automation – „Łatwo przyswoiliśmy standard, a nasi programiści po raz pierwszy przetestowali system przy użyciu wirtualnego uruchomienia, co było przydatne do poprawnego zrozumienia projektu i kluczowe podczas pierwszych faz prac nad projektem”.

Jak powiedział, czynnikiem, który przekonał go do rozpoczęcia korzystania z wirtualnego uruchamiania była możliwość przetestowania oprogramowania dzięki digital twin i przygotowania młodych programistów, zanim wyruszą na swoje pierwsze uruchomienie.

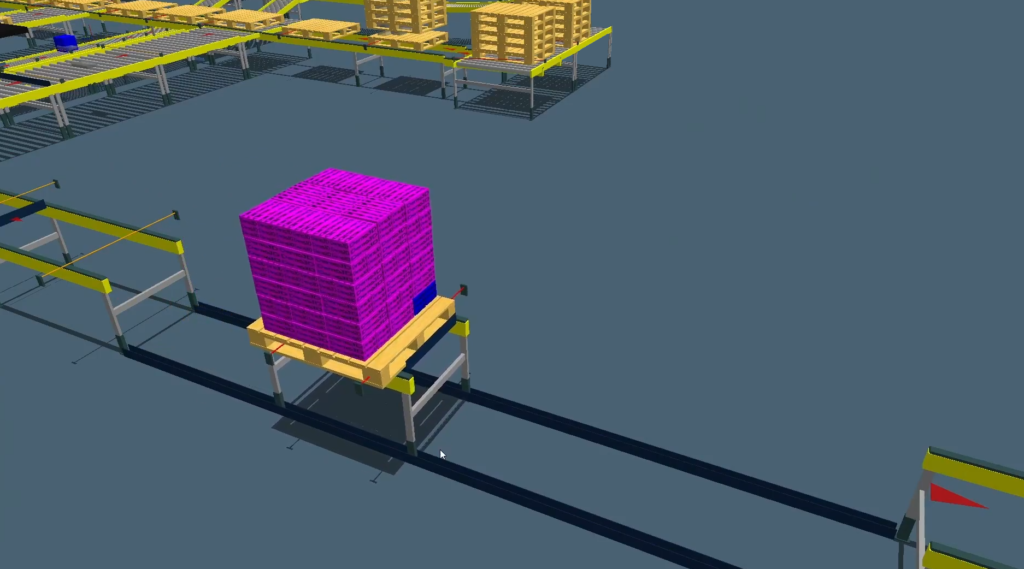

Rys. 1. Transfer car

Precyzja w każdym detalu

Aby stworzyć model wirtualnego systemu, konieczna jest przede wszystkim biblioteka komponentów, takich jak przenośniki, windy lub sortery. Te komponenty są składane jak klocki do budowy zaprojektowanego obiektu. Bibliotekę komponentów można modyfikować lub rozbudowywać. Możliwe jest też utworzenie i zaprogramowanie nowego elementu, który nie jest częścią standardowej biblioteki, i zaimplementowanie go do emulacji.

Podczas składania zaprojektowanego modelu projektant ustawia parametry dla każdego elementu z biblioteki. Parametry te mogą obejmować takie cechy jak prędkość, rodzaj materiału przenośnika czy tarcie. Oprogramowanie emulacyjne pozwala skonfigurować wirtualne elementy systemu zgodnie z parametrami rzeczywistych urządzeń w projekcie.

„Stworzenie przeciętnego modelu zazwyczaj zajmuje około tygodnia” – mówi I. Pułanecki – „Emulacja jednak trwa dłużej. Testowanie stworzonego systemu, gdy oprogramowanie PLC i SCADA jest gotowe, może potrwać od dwóch do trzech tygodni. Ważne jest to, że programista nie potrzebuje długiego szkolenia, aby używać oprogramowania do emulacji, dlatego jest to łatwy sposób na zapewnienie nowemu pracownikowi efektywnego szkolenia.”

Digital twin opiera się na połączeniu rzeczywistego sterownika z emulacją. Sterownik PLC widzi urządzenia i może nimi sterować dużo wcześniej niż dopiero podczas faktycznej instalacji na miejscu. Istotnym elementem integracji między modelem emulacyjnym a rzeczywistymi urządzeniami jest TwinCat. Jest to oddzielny program zainstalowany w celu umożliwienia komunikacji między modelem emulacyjnym, sterownikiem PLC a systemem SCADA. Programista przesyła program do sterownika, a za pośrednictwem TwinCat sterownik komunikuje się z modelem wirtualnym, umożliwiając testowanie systemu.

Tłumaczem między środowiskiem emulacyjnym a kontrolerem PLC jest lista konfiguracyjna. Jest to najczęściej plik Excel, zawierający powiązania zmiennych obecnych w sterowniku i w emulacji.

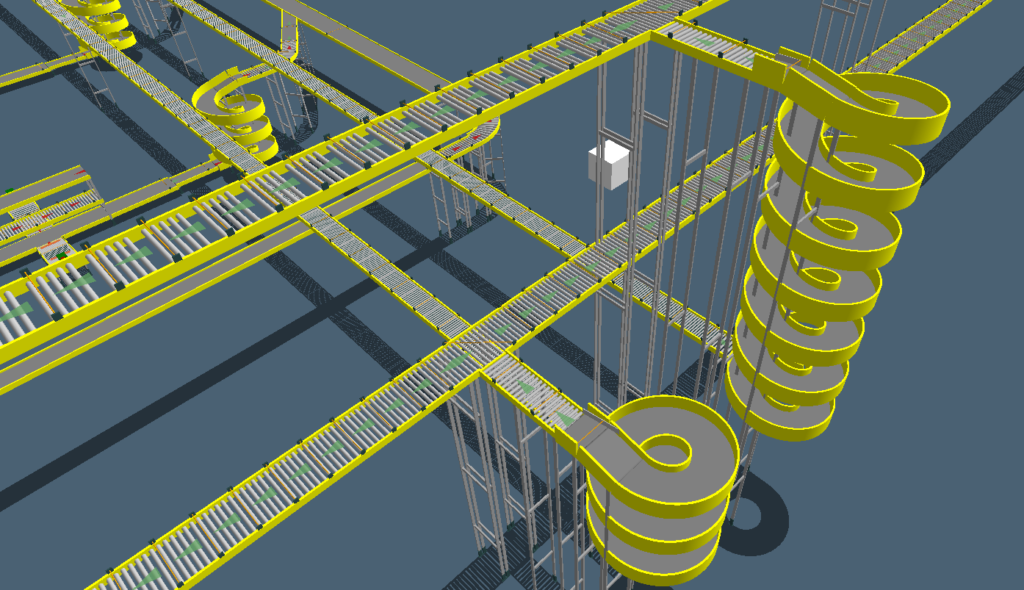

Rys. 2. Przenośnik spiralny

Realne możliwości wirtualnego uruchomienia

Koncepcja elektromechaniczna projektu zazwyczaj jest opracowywana przed stworzeniem cyfrowego systemu, ale wirtualny model może również pomóc na etapie koncepcyjnym, gdzie zmiany w projekcie mogą być wprowadzane oraz ustalany jest ostateczny wygląd instalacji. Zastosowanie cyfrowego bliźniaka pozwala na testowanie poszczególnych elementów projektu, aby upewnić się, że wymagane parametry są możliwe do osiągnięcia przy użyciu wybranych komponentów mechanicznych. Dzięki digital twins projekty mogą przechodzić z fazy koncepcyjnej do fazy wykonawczej.

Korzystając z oprogramowania emulacyjnego, można określić parametry zaprojektowanego systemu, takie jak prędkość pracy i przepustowość, na przykład ile paczek przejdzie przez maszynę na minutę. W początkowych etapach tworzenia modelu można wykryć nawet najmniejsze błędy w koncepcji lub dokumentacji projektowej. Warto podkreślić, że można zobaczyć dokładne realne parametry bez konieczności rzeczywistego fizycznego ustawienia.

Obiekty w wirtualnym systemie posiadają deklarowane współczynniki, takie jak tarcie, co pozwala na pełną zgodność emulacji z prawami fizyki. System może pokazywać takie czynniki jak: bezwładność elementów, realistyczne zachowanie elementów podczas przepływu, w tym zatrzymywanie w czasie rzeczywistym, i ruch elementów z tą samą prędkością, co na rzeczywistej maszynie. Cały proces działania systemu jest widoczny zgodnie z prawami fizyki.

Dzięki programom emulacyjnym i digital twin można tworzyć modele nietypowych elementów, różnych od standardowych sorterów rolkowych czy przenośników. Oprogramowanie pozwala także na emulację robotów przemysłowych czy wind ze wszystkimi ich cechami i funkcjami, takimi jak w rzeczywistości. W ten sposób można zaprojektować zautomatyzowane wózki transportowe, używane do przemieszczania dużych i ciężkich przedmiotów przez hale produkcyjne, a także owijarki palet, przenośniki spiralne czy destackery.

Rys. 3. Realny przenośnik

Co jest najważniejszą cechą wirtualnego uruchomienia? Opinie mogą się różnić i zależą od perspektywy. Dla Igora Pułaneckiego kluczowe jest przetestowanie systemu przed faktycznym uruchomieniem projektu, co sprawia, że praca programistów jest mniej stresująca. To, za co docenia wirtualne uruchomienie, to pewność, że oprogramowanie działa poprawnie. Sprawia to, że firma jest godna polecenia, a produktywność wzrasta.

„Dla mnie istotną sprawą jest fakt, że możemy być bardziej konkurencyjni jako firma i wyróżnić się spośród innych” – dodaje Paweł Wróbel, odpowiedzialny za kontakt z klientami – „Kiedy pokazujemy potencjalnemu klientowi emulację systemu pracującego w rzeczywistości, możemy przekonać go do podjęcia decyzji szybciej, już na etapie koncepcji projektu. Moim zdaniem klienci są bardziej skłonni zdecydować, czy potrzebują określonego systemu zautomatyzowanego, gdy im go pokażemy.”

Jak twierdzi, z jego doświadczenia reakcje klientów na możliwość zobaczenia przykładu działającego systemu przed zawarciem umowy projektowej są bardzo pozytywne. Szczególnie satysfakcjonująca jest możliwość przeglądania różnych pomysłów podczas tworzenia koncepcji projektu.

Część projektu?

Digital twin jest bardzo korzystny w pracy nad projektem. Pozwala on na przetestowanie rzeczywistego systemu w wirtualnym środowisku przed przejściem na realny obiekt, co znacznie przyspiesza prace projektowe.

System ułatwia także pracę programistyczną i zmniejsza koszty uruchomienia. Dzięki użyciu oprogramowania do emulacji programista może łatwo udoskonalać program PLC mając do dyspozycji cyfrowego bliźniaka rzeczywistego systemu, który odzwierciedla rzeczywistość jeden do jednego. We wczesnych etapach możliwe jest również wykrycie ewentualnych błędów i braków w projekcie oraz ich korygowanie.

Rys. 4. Stanowisko wirtualnego uruchomienia

Istnieje wiele korzyści z korzystania z oprogramowania do emulacji podczas pracy nad projektem. Dla programisty daje to możliwość dopracowania napisanego programu PLC w rzeczywistych warunkach i dostosowywania programu do rzeczywistej konfiguracji urządzeń. W przypadku błędów systemowych digital twin umożliwia ich szybkie wyeliminowanie za pomocą kilku kliknięć. Posiadanie widoku z lotu ptaka całej długiej linii montażowej pozwala na szybsze wykrywanie błędów w porównaniu z poszukiwaniem problemów na długich, często kilkuset metrowych instalacjach. Dla generalnego wykonawcy projektu jest to duża korzyść, ponieważ projekt może być ulepszany, aby działał doskonale dzięki emulacji.

Wszystko dla satysfakcji

Dzięki stworzeniu cyfrowego bliźniaka klienci mogą ocenić, czy zaprojektowany system jest zgodny z ich wymaganiami. Mają także możliwość zobaczenia wszystkich rzeczywistych parametrów działającej instalacji. Wirtualne uruchamianie stanowi również podstawę udanego testu akceptacyjnego z perspektywy klienta, czyli FAT – Factory Acceptance Test.

Podczas testu FAT klienci mają szansę na interakcję ze swoim nowym systemem w wirtualnej rzeczywistości za pomocą monitora lub okularów VR. Mogą sterować instalacją za pomocą zaimplementowanych paneli operatorskich. Dzięki emulacji można ocenić wydajność i przepustowość systemu, a także zobaczyć, jak wygląda sortowanie produktów i inne procesy. Dzięki digital twin klienci mogą wyraźnie obserwować cały proces operacyjny zaprojektowanego systemu przed jego faktycznym wdrożeniem i udzielać informacji zwrotnej, jeśli to konieczne. Zaletą jest obserwowanie rzeczywistej płynności przepływu towarów, ich prędkości i poprawności całego projektu.

„Dla niektórych klientów oprogramowanie do emulacji jest już standardowym elementem ich codziennej pracy. Część z nich, zwłaszcza mniejsze firmy, może być pozytywnie zaskoczona jego możliwościami. Kiedy pokazujemy klientom emulację, zawsze przynosi to pozytywny efekt” – dodaje pan Paweł Wróbel.

Rys. 5. Gogle VR i wirtualne uruchomienie

Korzystne aspekty

Wśród pozytywnych aspektów korzystania z oprogramowania do emulacji podczas pracy nad projektem wyróżnia się kilka kluczowych punktów. Przede wszystkim emulacja umożliwia weryfikację napisanego oprogramowania. Dla generalnego wykonawcy możliwość oceny i udoskonalania projektu dzięki emulacji jest bardzo korzystna dla osiągnięcia bezbłędnej operacji.

Zastosowanie emulacji skraca czas uruchamiania systemu na miejscu, ponieważ większość błędów eliminowana jest podczas testów biurowych. To również prowadzi do obniżenia kosztów związanych z rzeczywistymi testami na miejscu.

System emulacji, w połączeniu z okularami VR, pozwala klientom zanurzyć się w rzeczywistym systemie i sprawdzić całą instalację. Klienci mogą dokładnie przyjrzeć się każdemu elementowi. Emulacja umożliwia także przedstawienie przepływu towarów, obejmującego aspekty takie jak sortowanie produktów czy inne kluczowe punkty istotne dla konkretnej instalacji.

Na pytanie, jak może wyglądać przyszłość wirtualnego uruchomienia, myśli Igora Pułaneckiego kierują się w stronę uproszczenia użytkowania i zwiększenia dostępności oprogramowania do emulacji. Oprogramowanie w przyszłości prawdopodobnie będzie wystarczająco „lekkie”, aby można było uzyskać do niego dostęp z urządzenia mobilnego, takiego jak większość standardowych laptopów. Im łatwiejsze będzie korzystanie z systemu, tym więcej firm będzie mogło z niego korzystać.

Jaki płynie wniosek z przedstawionych rozważań dotyczących digital twin? Pomimo dodatkowego czasu i wysiłku, jakie wymaga praca nad stworzeniem cyfrowego bliźniaka, bardzo wartościowe jest wdrożenie go w projekt. W przyszłości emulacje tego rodzaju mogą być obecne w wielu różnych branżach, nie tylko w automatyce przemysłowej. Rzeczywistość wirtualna doskonale współgra z naszymi projektami i stanowi bardzo atrakcyjny element dla klientów. Wirtualne uruchamianie to nasza droga do patrzenia w przyszłość i dostrzegania każdego detalu w prototypie projektu automatyzacji. Widzenie przyszłości oznacza krok naprzód, wyróżnienie się spośród innych i jest kluczowe dla rozwoju każdej firmy.

Paweł Wróbel

Dyrektor Zarządzający

Zobacz także: Portfolio Stevia Automation