W logistyce powszechnymi stały się już systemy automatycznego skanowania. Trudno już nawet znaleźć supermarket bez kas samoobsługowych wyposażonych w stanowiska skanujące do kodów. Jak można zauważyć i szybko wywnioskować, usprawniają one przepływ towaru, a także przyczyniają się do szybszej obsługi klienta. Zastosowanie kamer skanujących w logistyce to jednak nie tylko szybkie skanowanie. System wizyjny potrafi wykonać fotografię każdego towaru w ruchu, zliczyć przepływający towar i zdeterminować jego właściwości, parametry i miejsce docelowe. Oprócz wygody i pozbycia się manualnego skanera w magazynie, co tym samym ułatwia pracę pracownikom, system wyposażony w kamery skanujące potrafi na bieżąco kontrolować jakość towaru, jego opakowania oraz naklejonej etykiety oraz dzięki integracji z systemem nadrzędnym informować o wszelkich błędach zaistniałych w procesie.

Wizja, która buduje

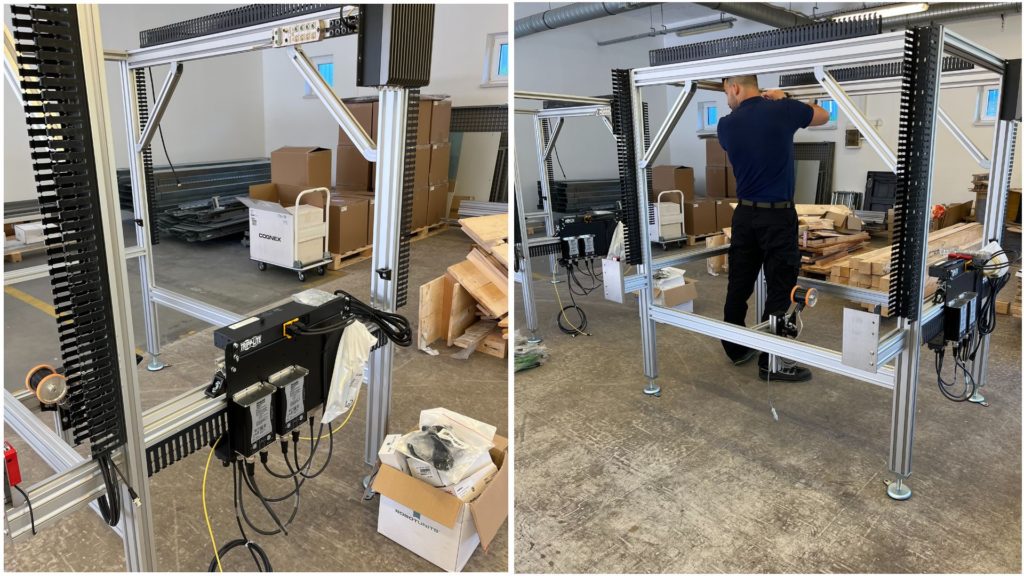

Wraz z naszym partnerem – firmą Cognex, uczestniczyliśmy w projekcie, który obejmował budowę, instalację oraz uruchomienie trzech tuneli skanujących towar na przenośniku zasilającym sorter, oraz trzech tuneli typu top-read mających za zadanie kontrolować naklejone na towar etykiety i informować system etykieciarek o wykrytych błędach, a także wskazywać właściwe etykiety dla danego towaru. Każdy z trzech tuneli skanujących jest wyposażony w 6 skanerów DataMan 380, pozwalających na szybki odczyt kodów znajdujących się zarówno u góry, jak i po bokach opakowań. Dzięki zeskanowaniu kodów opakowania mogą przejść przez proces automatycznego sortowania. Tunele typu top read w systemie, wyposażone w jeden skaner DataMan 374 skanujący z góry pełnią rolę kontrolera dla zintegrowanych z nimi etykieciarek. W momencie, kiedy etykieta jest naklejana, opakowanie przemieszcza się za pomocą przenośnika do tunelu top-read, który kontroluje czy etykieta jest prawidłowo naklejona, i czy nie zawiera błędów. Pozwala to na błyskawiczne wykrycie nieprawidłowości i zgłoszenie ich kontrolującym proces pracownikom.

Naszym zadaniem w projekcie było zebranie informacji i potrzebnych do projektu materiałów, montaż tuneli, instalacja kamer, testy oraz pomoc w uruchomieniu na obiekcie.

Wyzwanie – usprawnić przepływ towaru

Firma logistyczna, dla której wykonane zostało wdrożenie, borykała się z wyzwaniami związanymi z wielowymiarowym przepływem towaru przez magazyn. Zarówno towar przychodzący, jak i wychodzący z magazynu był obsługiwany w dużych ilościach. Towar przychodzący musiał być przyjęty na magazyn i przydzielony do określonej strefy składowania, natomiast towar wychodzący – zdjęty z regału wysokiego składowania i rozdzielony do odpowiednich destynacji. Mnogość różnych typów wychodzącego i przychodzącego towaru, a także duże ryzyko błędów w wysyłce i kosztownych procesów reklamacji i zwrotu towaru skłoniło klienta do skorzystania z nowoczesnego systemu skanowania. W magazynie obsługiwane są produkty z branży elektroniki użytkowej.

Proces zautomatyzowanego przepływu wykorzystywał przenośniki, nad którymi montowane były rozwiązania skanujące. Towar przychodzący trafiał z samochodu ciężarowego prosto na przenośnik, który transportował przesyłki do punktu automatycznego sortowania. Każdy kod przychodzącego towaru był skanowany przez tunel skanujący, aby przyjąć go na magazyn. Po nadaniu mu etykiety przejeżdżał przez tunel top-read, który kontrolował, czy właściwa etykieta została nadana i czy opakowanie lub etykieta nie jest uszkodzone. Dzięki temu paczka mogła szybko zostać przydzielona do odpowiedniej lokalizacji za pomocą sortera zintegrowanego z systemem skanowania.

Ten sam automatyczny sorter został wykorzystany też do wysyłki towaru. Wysyłany z magazynu, był transportowany przez dwie linie zasilające sorter. System na podstawie zeskanowanego kodu z opakowania był w stanie zdeterminować destynację przesyłki, nadać jej odpowiednią etykietę wysyłkową oraz poddać ją procesowi kontroli. Po pomyślnej kontroli przesyłka była sortowana w sposób automatyczny i trafiała do odpowiedniej destynacji ze względu na lokalizację miejsca wysyłki.

Proces ten, dzięki zastosowanej automatyzacji skanowania i transportu wewnętrznego, usprawnia przepływ towaru, niweluje błędy i zmniejsza zapotrzebowanie na pracę ludzką. Łatwo zauważyć, że bez automatyzacji skanowania ten wieloetapowy proces magazynowy wymagałby pracy fizycznej nawet kilkunastu osób. Przy dużej ilości towaru nietrudno wtedy o błędy w naklejeniu etykiety, pominięcie skanowania danego kodu, lub dopasowanie do niewłaściwej destynacji. Zastosowanie systemu Cognex jest niezawodnym rozwiązaniem tych problemów, zwiększając szybkość i efektywność procesu logistycznego.

Rozwiązanie – Działania projektowe i ich przebieg

Podczas wdrożenia systemu skanowania uczestniczyliśmy jako wykonawca już od początku projektu, czyli spotkania “kick-off” będącego inauguracją projektu. Z ramienia Stevia Automation został przydzielony Project Manager, który od samego początku czuwał nad planem i ustaleniami projektowymi. Osoba zarządzająca projektem cechowała się biegłą wiedzą z zakresu dokumentacji projektowej oraz potrzebnych materiałów. Ustalany został nasz wewnętrzny plan projektu w porozumieniu z zarządzającymi projektem z ramienia firmy Cognex. Każdy z pracowników miał na tym etapie przydzielone zadania.

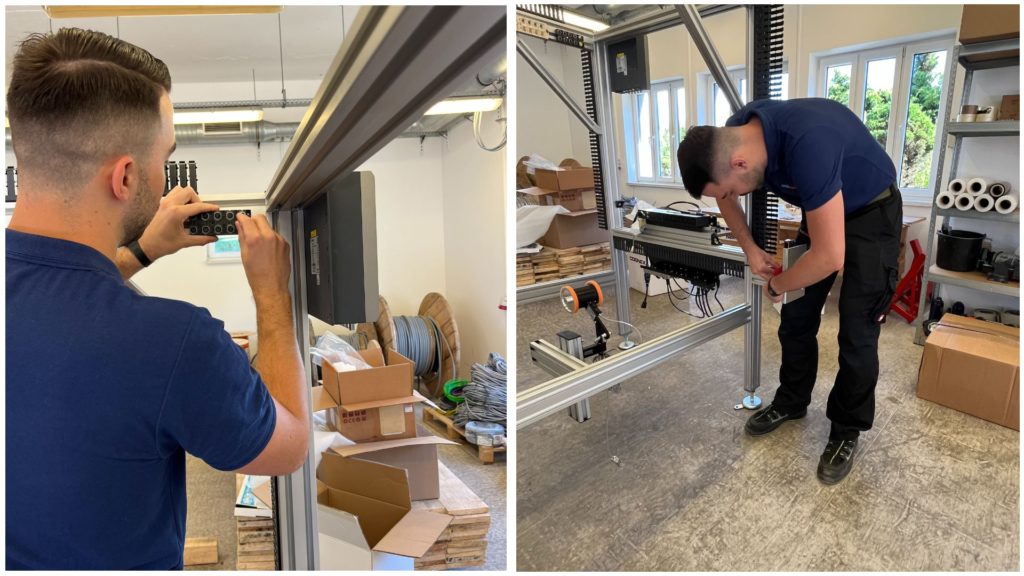

Wspólnie z Cognex, skompletowaliśmy oraz sprawdziliśmy pod względem ilości oraz jakości wszystkie komponenty mechaniczne oraz elektryczne, jak i liczbę i stan kamer skanujących do nas przysłanych. Po sprawdzeniu wszystkich elementów, rozpoczęliśmy składanie tuneli skanujących oraz instalację na nich kamer. Na tym etapie można było wykryć, jeśli dana część profilu składająca się na tunel była nieodpowiedniej jakości lub rozmiaru.

“- Dokładna inwentaryzacja była kluczowa przy rozpoczęciu prac projektowych, dlatego skupiliśmy się na analizie rysunków technicznych oraz schematów elektrycznych i funkcjonalnych” – zaznacza Mariusz Mońka, project manager z ramienia Stevia Automation. Jak dodaje, etap wstępnego montażu i testów przed uruchomieniem na obiekcie pozwolił na sprawdzenie poprawności montażu i eliminację ewentualnych nieprawidłowości.

“ – We współpracy z Cognex podczas montażu tuneli najważniejsza była obustronna otwartość do rozmów, a także szybkość w reagowaniu na jakiekolwiek problemy” – dodaje M. Mońka. Możliwość szybkiego i bezpośredniego kontaktu z nadzorującym projekt umożliwiła sprawny przebieg procesu montażu.

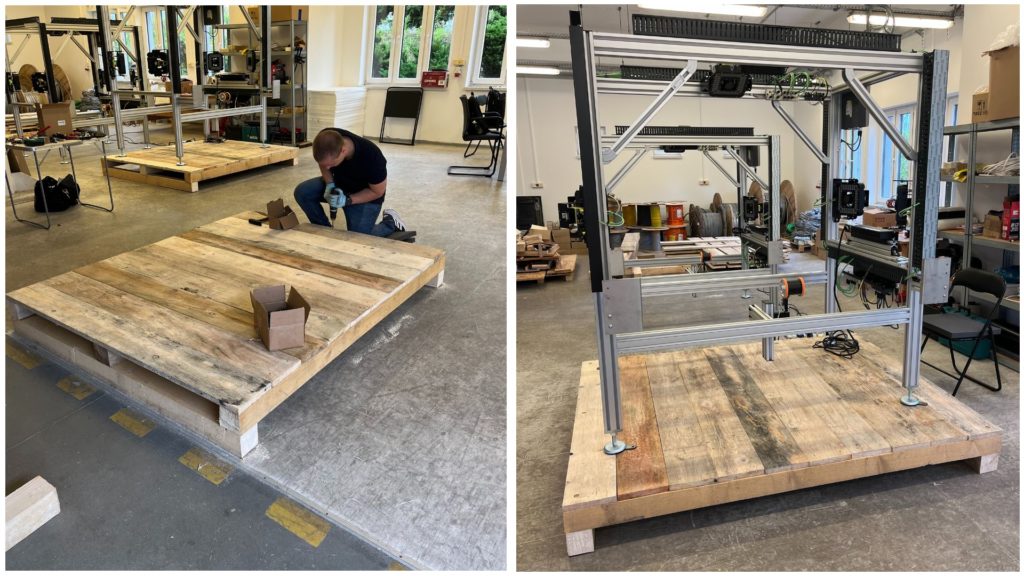

Oprócz składania tuneli skanujących i montażu kamer, realizowaliśmy także proces pakowania oraz wysyłki na obiekt klienta, będącego operatorem logistycznym na terenie Polski. Podczas pakowania stosowaliśmy się do wytycznych klienta i współpracowaliśmy blisko z zespołem z Cognex. Oprócz starannego zabezpieczenia ładunków do transportu, niezbędne było też przytwierdzenie tuneli skanujących do stworzonych przez naszych inżynierów, dopasowanych do tuneli palet. Taki przewóz tuneli zagwarantował dostarczenie konstrukcji bez żadnych uszkodzeń na obiekt.

Przed uruchomieniem przeprowadzony został audyt obiektu aby sprawdzić, czy hala jest pod względem przestrzennym oraz elektrycznym gotowa na instalację tuneli skanujących.

“- Najważniejszym naszym zadaniem była analiza rysunku technicznego, i porównanie go z rzeczywistym stanem obiektu.” – mówi Rafał Fyda, starszy projektant w Stevia Automation, który brał udział w audycie. “- Przygotowanie do uruchomienia zakładało również sprawdzenie wymiarów – zarówno zintegrowanych z tunelami przenośników, jak i przestrzeni wyznaczonej do montażu tuneli. Sprawdziliśmy też zgodność przygotowanego zasilania oraz okablowania, oraz wykluczyliśmy wszelkie przeszkody związane z transportem tuneli na miejsce montażu.”

Jak dodaje, bardzo istotną częścią było przygotowanie raportu z audytu. Dzięki niemu Cognex zyskał informacje o aktualnym stanie obiektu i jego gotowości do uruchomienia.

Gdy obiekt był gotowy na rozpoczęcie prac uruchomieniowych, rozpoczął się dla nas kolejny etap projektu. Nasi inżynierowie brali udział w fazie uruchomieniowej, której istotną częścią był montaż i integracja tuneli skanujących z systemem przenośnikowym, testy dynamiczne tuneli oraz pomoc przy diagnozie problemów i ich eliminacji.

“- Najważniejszą częścią uruchomienia były testy dynamiczne, dzięki którym mogliśmy stwierdzić, że tunele działają w sposób bezpieczny dla otaczających je operatorów, a wszystkie komponenty są prawidłowo zainstalowane – mówi Wojciech Łodygowski, Automatyk – Programista w Stevia Automation, który brał udział w uruchomieniu na obiekcie klienta. Dodatkowo, jak stwierdza, pozytywnym aspektem uruchomienia była dokładność oraz dbałość o jak najwyższą jakość systemu, poprzez np. korzystanie z renomowanych dostawców komponentów mechanicznych i elektrycznych.

Dzięki sprawnej współpracy z Cognex uruchomienie przebiegło sprawnie i bez większych trudów udało się uruchomić system.

Wnioski i korzyści dla klienta

System przenośnikowy transportu wewnętrznego i sortowania towarów wyposażony w tunele skanujące pozwala na szybkie i dokładne przyjęcie i wysyłkę towaru. Dla klienta takie rozwiązanie najkorzystniejsze będzie zwłaszcza w sezonie zwiększonego zapotrzebowania na towary, np. w okresie przedświątecznym. Automatyczne skanowanie przesyłek wychodzących i przychodzących sprawia, że ich lokalizacja jest śledzona na bieżąco, a status zmienia się w czasie rzeczywistym podczas przemieszczania się każdego opakowania. System minimalizuje ilość błędów przy wysyłce i przyjęciu, sprawiając że dana przesyłka zawsze odnajdzie właściwą destynację.

Nie sposób również nie wspomnieć o samych funkcjach kamer skanujących zainstalowanych w tunelu. Pomagają one w wykryciu wadliwego towaru lub opakowania, nieprawidłowej lub brudnej etykiety itp. Pełnią one tym samym rolę kontrolera jakości i często mogą zastąpić pracowników fizycznych.

Podsumowując, systemy wizyjne są podstawą i budulcem współczesnych systemów logistycznych. Poprzez złożenie, montaż i uruchomienie systemu tuneli skanujących firma logistyczna zyskała możliwość efektywnej pracy, bezpieczeństwa, a także zwiększoną przepustowość magazynu na długie lata.