Automatyzacja magazynu nie ogranicza się już jedynie do prostego zastępowania pracy ludzi maszynami. Jest to kompleksowy proces wykorzystujący zaawansowane technologie, takie jak automatyka, informatyka i robotyka, których celem jest stworzenia bardziej efektywnych, precyzyjnych i elastycznych systemów logistycznych. Przedsiębiorstwa, które zdołają skutecznie zaimplementować rozwiązania automatyzacyjne, mają szansę nie tylko na zwiększenie swojej konkurencyjności, ale także na poprawę jakości obsługi klienta i optymalizację kosztów operacyjnych.

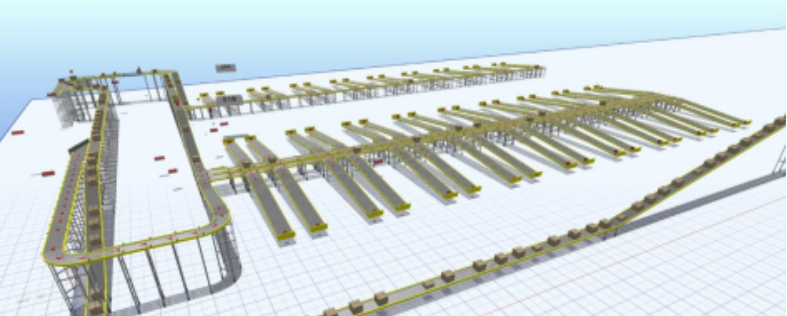

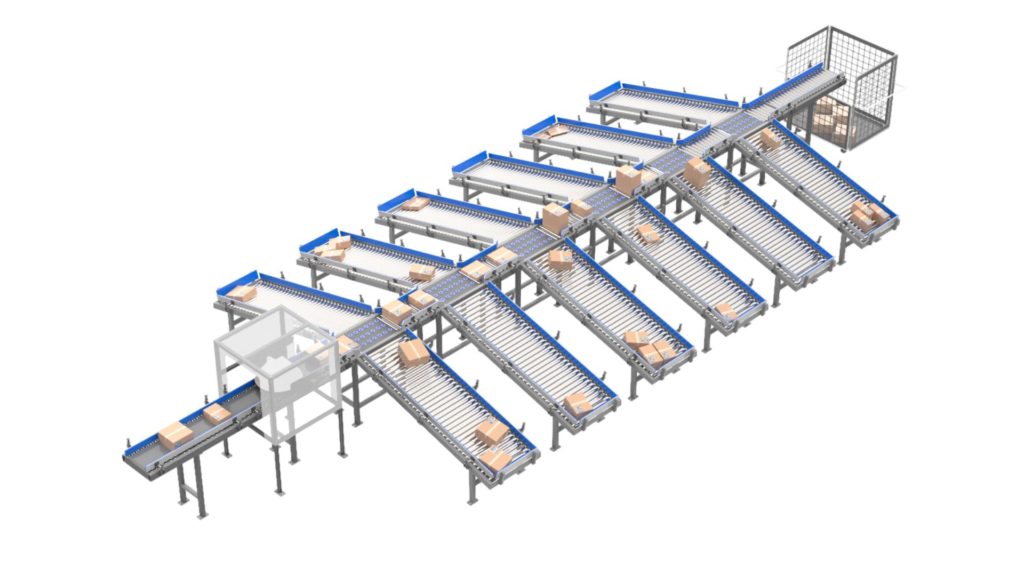

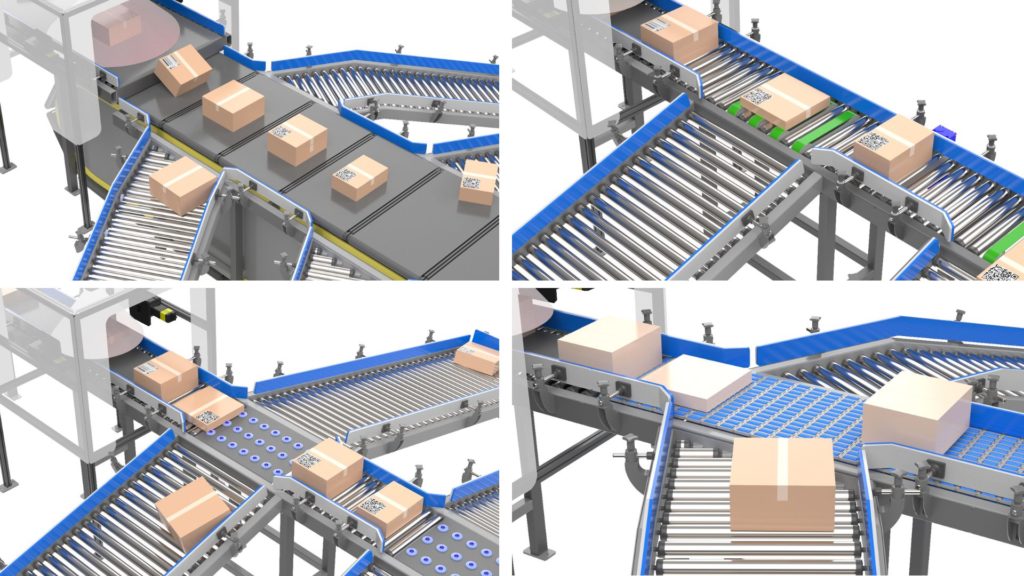

Poniższy artykuł opisuje proces automatyzacji typowego magazynu, w którym odbywa się transport i sortowanie produktów. Materiał ten zawiera również prezentację typowych rodzajów automatycznych systemów sortowania, które zazwyczaj są uruchamiane w magazynach.

Szybki rozwój firm, w szczególności branży e-commerce powoduje, że firmy poszukują sposobu na zautomatyzowanie swojego magazynu. Zauważają, że ręczne wykonywanie wszystkich operacji magazynowych powoduje wiele problemów, głównie związanych z wydłużonymi czasami realizacji zamówień, zwiększonym ryzykiem zagubienia paczki lub produktu.

Magazyny, w których wprowadzona jest automatyzacja, cechują się szybszym działaniem, przyspieszeniem procesu dostawy, a także efektywnością i dokładnością każdego zrealizowanego zamówienia. Dzięki automatyzacji taki magazyn dominuje nad tymi, które nie są zautomatyzowane i odnosi sukces na konkurencyjnym rynku. Automatyzacja magazynu pozwala usprawnić dotychczasowe procedury i operacje oraz zwiększyć możliwości i przepustowości magazynu. Poprawia także komfort pracy pracowników magazynu, ponieważ produkty są przesyłane i sortowane automatycznie, co zmniejsza nakład ciężkiej pracy ręcznej.