Automatyzacja magazynu nie ogranicza się już jedynie do prostego zastępowania pracy ludzi maszynami. Jest to kompleksowy proces wykorzystujący zaawansowane technologie, takie jak automatyka, informatyka i robotyka, których celem jest stworzenia bardziej efektywnych, precyzyjnych i elastycznych systemów logistycznych. Przedsiębiorstwa, które zdołają skutecznie zaimplementować rozwiązania automatyzacyjne, mają szansę nie tylko na zwiększenie swojej konkurencyjności, ale także na poprawę jakości obsługi klienta i optymalizację kosztów operacyjnych.

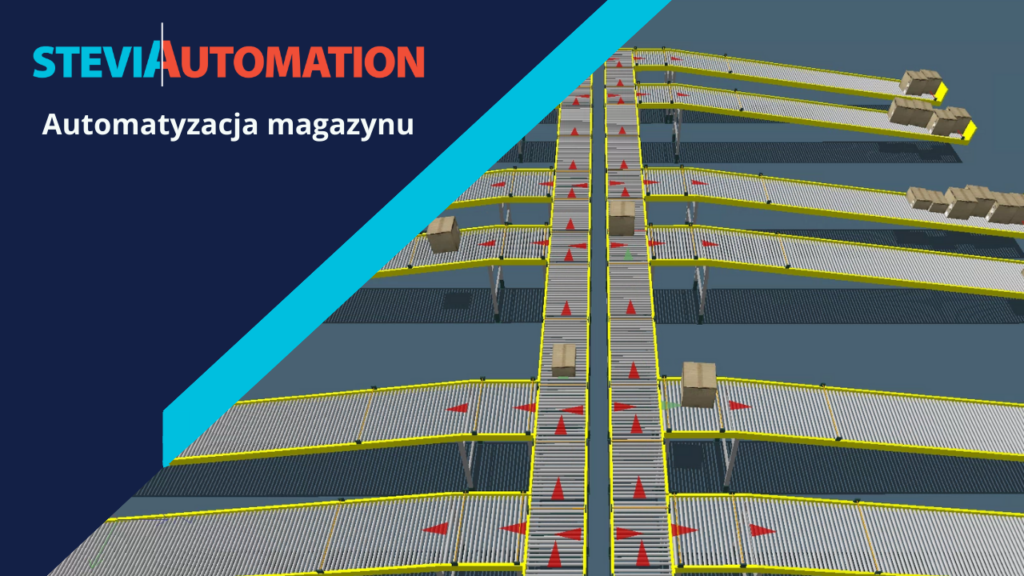

Poniższy artykuł opisuje proces automatyzacji typowego magazynu, w którym odbywa się transport i sortowanie produktów. Materiał ten zawiera również prezentację dwóch typowych rodzajów automatycznych sorterów, które zazwyczaj są uruchamiane w magazynach.

Szybki rozwój firm, w szczególności branży e-commerce powoduje, że firmy poszukują sposobu na zautomatyzowanie swojego magazynu. Zauważają, że ręczne wykonywanie wszystkich operacji magazynowych powoduje wiele problemów, głównie związanych z wydłużonymi czasami realizacji zamówień, zwiększonym ryzykiem zagubienia paczki lub zagubieniem produktów.

Magazyny, w których wprowadzona jest automatyzacja, cechują się szybszym działaniem, przyspieszeniem procesu dostawy, a także efektywnością i dokładnością każdego zrealizowanego zamówienia. Dzięki automatyzacji taki magazyn dominuje nad tymi, które nie są zautomatyzowane i odnosi sukces na konkurencyjnym rynku. Automatyzacja magazynu pozwala usprawnić dotychczasowe procedury i operacje oraz zwiększyć możliwości i przepustowości magazynu. Poprawia także komfort pracy pracowników magazynu, ponieważ produkty są przesyłane i sortowane automatycznie, co zmniejsza nakład ciężkiej pracy ręcznej.

Przed realizacją projektu automatyzacji w magazynie, należy wypracować ostateczną koncepcję systemu i podjąć decyzje, jakie urządzenia najlepiej odpowiadają potrzebom inwestora. Na etapie budowy koncepcji istotną rolę odgrywa przygotowanie wizualnej propozycji projektu automatyki magazynowej, która umożliwia wprowadzenie udoskonaleń lub zmian zgodnie z potrzebami. Po przeprowadzonych konsultacjach i opracowaniu ostatecznej wersji projektu można przystąpić do realizacji automatycznego systemu transportu wewnętrznego i sortowania produktów w magazynie.

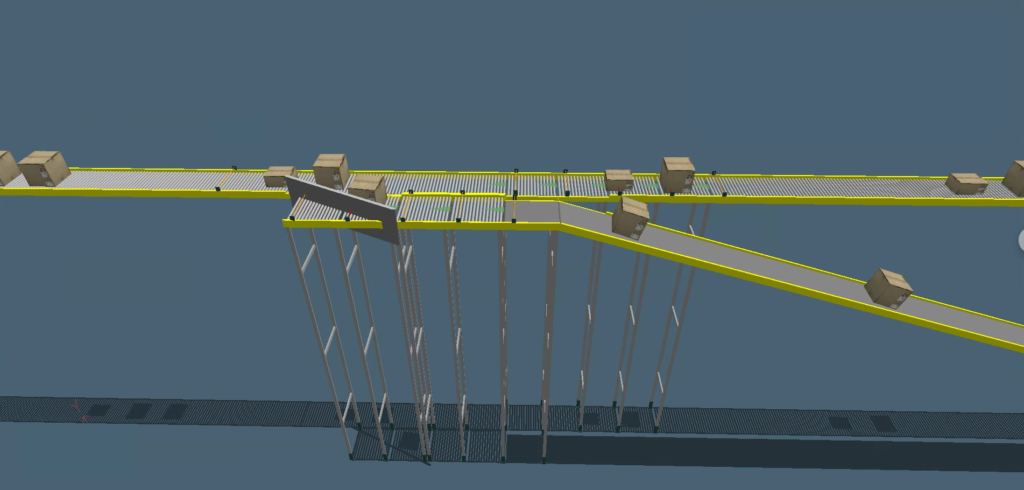

Rys. 1. Miejsce złączenia paczek

Zazwyczaj instalacja automatyzacji logistyki magazynowej obejmuje kilka hal magazynowych oraz obszar sortowania. Produkty w opakowaniach, na przykład w kartonach, są transportowane automatycznie ze wszystkich hal do obszaru sortowania, gdzie są dostarczane do odpowiednich destynacji na sorterze. System sterowania odczytuje kod kreskowy umieszczony na opakowaniu i na podstawie dostępnych danych kieruje produkt do właściwego miejsca docelowego. System jest zintegrowany z nadrzędnym systemem informatycznym WMS/WCS (ang. Warehouse Management System / Warehouse Control System), dzięki czemu sterownik PLC (ang. Programmable Logic Controller) wie, do której destynacji przesłać paczkę. W zautomatyzowanym magazynie przepływ produktów jest kontrolowany w sposób ciągły z pełnym jego śledzeniem przy użyciu czujników optycznych i kamer.

Po zdefiniowaniu wymagań dla systemu przygotowywany jest dokument specyfikacji funkcjonalnej FDS (ang. Functional Design Specification), który szczegółowo opisuje założenia całego systemu.

Dokument ten zawiera:

- opis elementów, z których będzie składał się system, zarówno mechanicznych, jak i komponentów systemu sterowania,

- opis produktów, które będą transportowane przez system wraz z informacjami o wymiarach, wadze itp

- wymagana przepustowość systemu,

- rysunki i schematy linii transportowych,

- scenariusze działania systemu oraz odpowiedzi na sytuacje wyjątkowe,

- zadania dla operatorów systemu,

- opis systemów bezpieczeństwa i ich działania,

- harmonogram wdrożenia projektu.

Gdy dokument jest gotowy i zatwierdzony przez inwestora, wykonawca projektu może przystąpić do zbudowania systemu, który składa się z części mechanicznej, elektrycznej i sterującej.

Dla każdej realizacji systemu transportowego powinno się stworzyć emulację 3D instalacji i wirtualnie sprawdzić poprawność napisanego oprogramowania. Takie testy dają inwestorowi możliwość weryfikacji zaproponowanego systemu i analizy funkcjonalności magazynu automatycznego, dużo przed fizyczną instalacją i uruchomieniem. Na spotkaniu FAT (ang. Factory Acceptance Test), podczas którego przeprowadzany jest wirtualny start-up, sterownik PLC i system SCADA (ang. Supervisory Control And Data Acquisition) podłączone są do wirtualnego obiektu i realizują realne operacje magazynowe poprzez zaprogramowane algorytmy.

Po spotkaniu akceptacyjnym FAT rozpoczyna się prace na obiekcie. Realizację rozpoczyna montaż mechaniczny oraz prace elektryczne, włączając w to instalację szaf sterowniczych. Następnie przystępuje się do uruchomienia systemu sterowania oraz przeprowadza testy działania. Na zakończenie projektu wykonuje się testy końcowe oraz szkoli operatorów systemu. W zależności od potrzeb inwestora firmy integratorskie mogą oferować wsparcie techniczne podczas pierwszych miesięcy pracy instalacji.

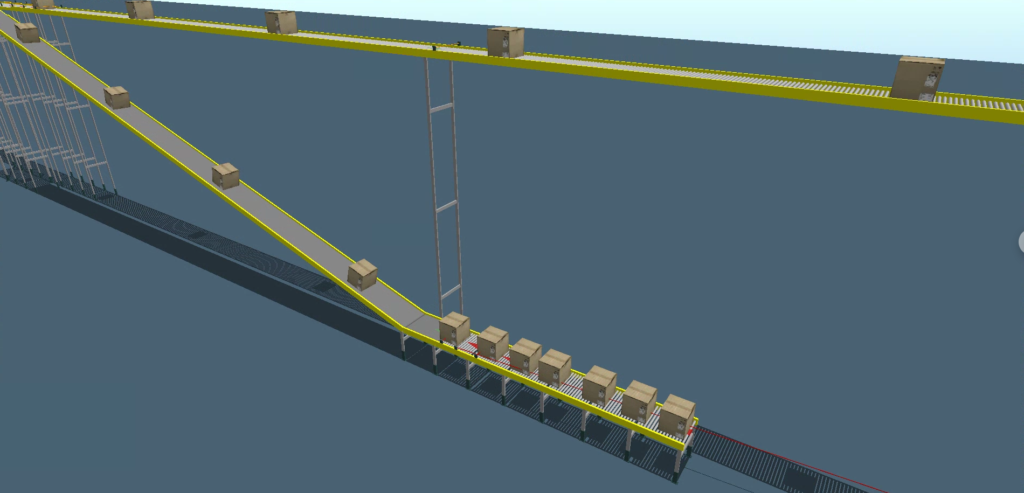

W logistyce magazynowej kluczowym procesem jest sortowanie produktów. Poniżej przedstawiamy dwie przykładowe wersje automatycznego sortera, którego głównym zadaniem jest transportowanie paczek do odpowiednich miejsc docelowych, gdzie odbywa się kompletacja produktów do wysyłki w konkretne lokalizacje. System sterowania identyfikuje paczki poprzez skanowanie umieszczonego na nich kodu kreskowego, a po komunikacji z systemem informatycznym WMS może przekierować produkt do właściwego zrzutu.

Sorter automatyczny jest zasilany przez linie wejściowe, których liczba jest zależna od wymaganej przepustowości systemu. Liczba linii zasilających, stanowisk załadunkowych i miejsc docelowych w automatycznym magazynie zawsze dostosowywana jest do konkretnej specyfikacji i wymagań inwestora. Linie są obsługiwane przez pracowników przy stanowiskach załadowczych, a następnie wszystkie linie wejściowe są dołączane do głównej linii, która transportuje produkty do sortera.

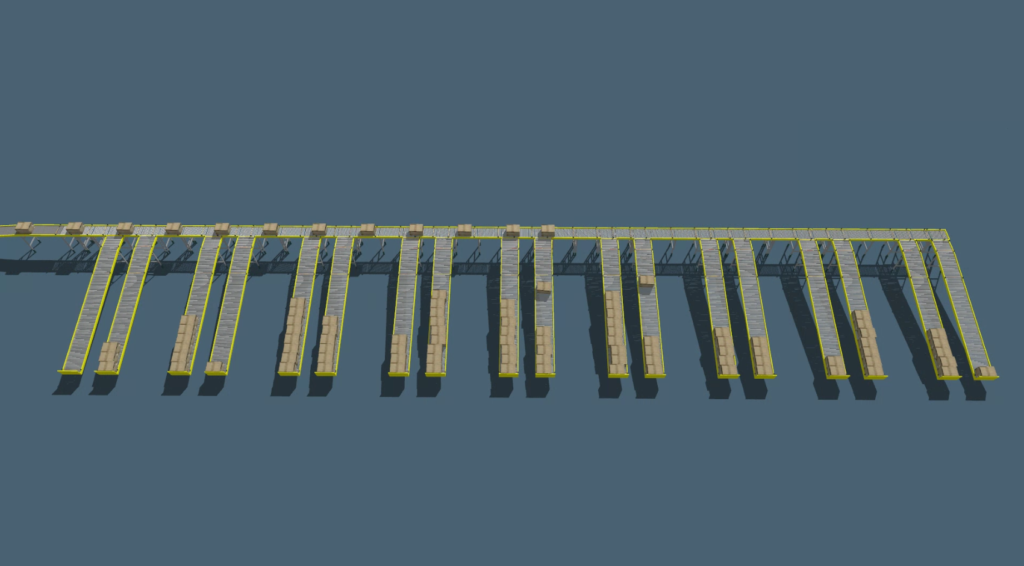

Rys. 5. Sorter w wersji STANDARD

Pierwsza wersja automatycznego sortera stosowanego w automatycznych systemach magazynowych umożliwia zapewnienie przepływu produktów o przepustowości do 2000 sztuk na godzinę. Przepustowość może być zwiększona poprzez dodanie dodatkowych linii sortujących. Sorter jest zbudowany z przenośników rolkowych, które obsługują kartony, skrzynie i tace. Jest on przystosowany do sortowania produktów o wymiarach od 200x150x50 mm do 800x800x800 mm, ważących od 0,5 kg do 30 kg. System określa destynację produktów poprzez zeskanowanie etykiety z kodem kreskowym umieszczonej w zdefiniowanym miejscu na produkcie.

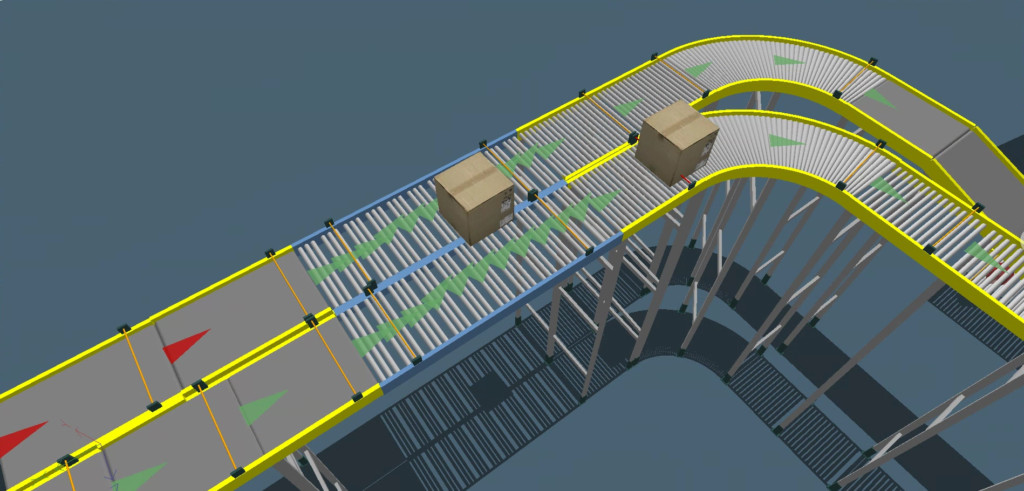

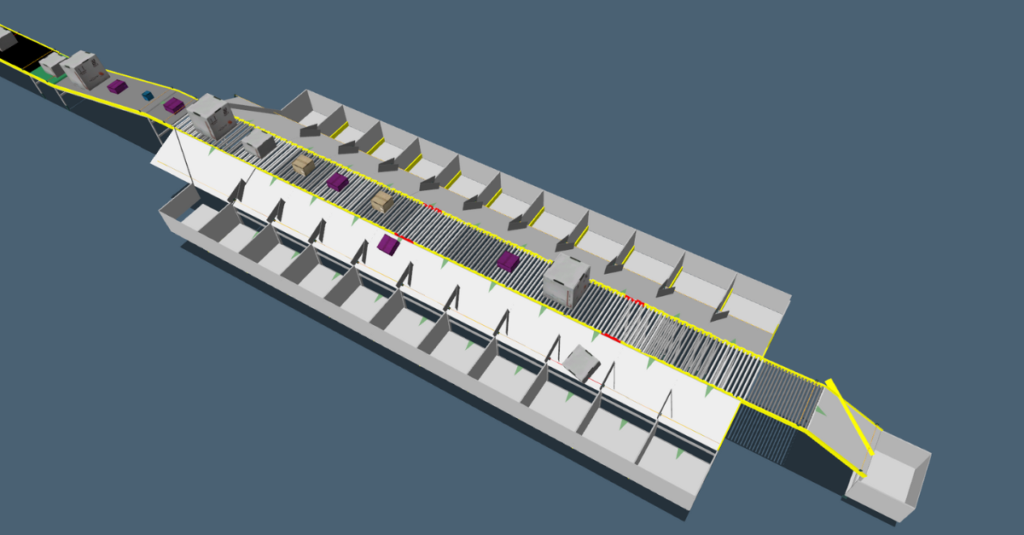

Rys. 5. Sorter w wersji ADVANCED

Zaawansowana wersja automatycznego sortera umożliwia przepływ produktów o przepustowości do 5000 sztuk na godzinę. Takie rozwiązanie potrafi obsłużyć kartony, skrzynie, tacki, koperty kurierskie i koperty papierowe i jest dostosowana do produktów o wymiarach od 100x150x10 mm do 800x800x800 mm, ważących od 0,01 kg do 30 kg. Patrząc na te parametry, możemy zauważyć różnicę między zaawansowanym a standardowym sorterem, polegającą na zwiększonej przepustowości przepływu i obsługiwanych wymiarach produktów. Ta wersja sprawdzi się w magazynach zautomatyzowanych obsługujących dużą ilość różnorodnych towarów w jednostce czasu.

Standardowo etykiety są sczytywane przez kamerę z określonego miejsca na pudełku. Jeśli chcemy sortować nieregularne opakowania np. tzw. foliopaki, możemy wyposażyć system w tunel skanujący, który odczytuje etykietę z kodem kreskowym umieszczoną w dowolnym miejscu na produkcie.

Dodatkowo tunel posiada funkcję automatycznego odczytania wymiarów paczki oraz jest w stanie zarejestrować obraz każdego produktu. Ten typ sortera, dzięki swoim kompaktowym wymiarom, może zaoszczędzić wiele miejsca w zautomatyzowanym magazynie.

Wdrożenie kompleksowego systemu sterowania w magazynie przynosi wiele korzyści, a każda realizacja zawsze jest dostosowywana do potrzeb inwestora. Mnogość urządzeń automatyki przemysłowej dostępnych na rynku pozwala na zautomatyzowanie wielu operacji magazynowych. Przedstawione sortery można dostosować do konkretnych wymagań i specyfiki danego magazynu. Poprawnie wdrożona automatyzacja magazynu wraz z systemem sterowania pozwala zoptymalizować i usprawnić procesy magazynowe co przekłada się bezpośrednio na konkurencyjność firmy.

W dziedzinie intralogistyki zrealizowaliśmy już dziesiątki projektów, zdobywając obszerne doświadczenie i wiedzę. Jesteśmy na rynku od ponad 10 lat i nasze doświadczenie zebraliśmy realizując wiele projektów w Polsce i zagranicą, między innymi byliśmy zaangażowani w automatyzację 22 magazynów Amazon w całej Europie. Pomimo trudnej sytuacji występującej czasem w łańcuchu dostaw, cieszymy się, że udało nam się zrealizować wszystkie dotychczasowe projekty na czas.

Jeśli chcieliby Państwo dowiedzieć się więcej o automatyzacji magazynu i możliwych wersjach sorterów oraz innych oferowanych przez nas usługach serdecznie zapraszamy do kontaktu z nami.