Paletyzacja produktów a proces magazynowania

Od palety do zautomatyzowanego systemu

Współczesne procesy logistyczne opierają się na szybkim przepływie towarów i informacji pomiędzy nadawcą, często producentem, a klientem końcowym. Magazynowanie jest elementem kluczowym każdego procesu logistycznego. W magazynie zachodzi proces kompletacji zamówienia, pakowania oraz wysyłki.

Zamówienia produktów, które są wielkie i ciężkie do podniesienia przez pracownika magazynu, układane są na paletach, w celu późniejszego transportu przez wózek widłowy lub inny system transportu wewnętrznego. Przed rokiem 1950, czyli wynalezieniem palety przez szwedzki koncern BT Industries, mało kto spodziewałby się, że niepozorna drewniana konstrukcja będzie kluczowym elementem większości procesów logistycznych. Obecnie palety są produkowane zgodnie z europejskimi standardami, aby mogły znaleźć zastosowanie. gdziekolwiek się pojawią.

Niniejszy materiał poświęcony jest procesowi paletyzacji. Jest to najprościej ujmując proces logistyczny, podczas którego następuje grupowanie towaru i układanie go na palecie zgodnie z zamówieniem, by tworzyła ona pojedynczy ładunek gotowy do transportu.

Paletyzacja obejmuje skompletowanie zamówionych przez klienta towarów oraz umieszczenie ich na palecie zgodnie z wymaganiami klienta. Paleta ze skompletowanym zamówieniem następnie musi zostać szczelnie i dokładnie zapakowana i owinięta folią, aby zapobiec uszkodzeniom towaru podczas transportu w magazynie lub oddziaływaniu czynników atmosferycznych.

Przeciwieństwem paletyzacji jest depaletyzacja, czyli proces polegający na rozpakowywaniu palety. Chociaż oba procesy brzmią podobnie, depaletyzacja różni się od paletyzacji np. czynnikami ryzyka. Inny jest też cel depaletyzacji w znaczeniu całego procesu logistycznego. Depaletyzacja jest procesem bardziej złożonym, gdyż wiąże się z przyjęciem, kontrolą zgodności i odpowiednim rozdzieleniem towaru znajdującego się na palecie.

Paletyzacja a problemy współczesnych magazynów

Każda paleta z towarem jest wyzwaniem dla współczesnego magazynu. Przede wszystkim jest ona ciężka i zmusza pracowników do wykorzystywania odpowiednich systemów transportu wewnętrznego, takich jak wózek paletowy lub wózek widłowy.

Rozwijające się przedsiębiorstwo otrzymujące dużą ilość zamówień, czasem nie jest w stanie podołać szybkiej realizacji. Skutkiem tego mogą być opóźnienia w dostawach, a co za tym idzie, straty finansowe dla firmy i mniejsza satysfakcja zamawiającego. Zastosowanie odpowiednich procesów i automatyzacji pozwala na optymalizację pracy i zwiększenie wydajności firmy.

Jednym z wyzwań dla dzisiejszych magazynów jest minimalizacja nakładu pracy ludzkiej, zwłaszcza w obszarach, gdzie zadania są rutynowe i powtarzalne. Rozwiązaniem dla takiego problemu jest często automatyzacja, która może przyczynić się do zmniejszenia kosztów procesów magazynowych i zwiększenia komfortu pracy pracowników.

Problemem współczesnych magazynów jest również kwestia szybkiego pakowania różnych towarów na jednej palecie, tzw. “mixing palletizing”. Cały czas nie jest do końca dopracowany sposób, w jaki taki rodzaj paletyzacji może być wykonywany automatycznie. Manualna paletyzacja różnego typu towarów na jednej palecie często stwarza problem co do prawidłowego ułożenia towaru, czy kształtu spakowanej palety.

Automatyczna paletyzacja jako nowoczesne rozwiązanie magazynowe

Zastosowanie palet w magazynach jest zjawiskiem powszechnym, gdyż jest to jednostka ładunkowa pozwalająca na wygodny proces załadunku i rozładunku. Paleta sama w sobie pozwala na łatwiejszy transport większej ilości towarów z miejsca na miejsce w obrębie magazynu. Dzięki ich zastosowaniu, pracownicy magazynu mają lepszą kontrolę nad ilością oraz przepływem towarów, a przestrzeń magazynowa jest racjonalnie wykorzystana.

Z powodu dużego potrzebnego nakładu pracy, oraz dużych ciężarów ładunków, coraz więcej przedsiębiorstw podejmuje rozważania na temat tego, jak usprawnić proces paletyzacji, depaletyacji, czy transportu wewnątrzzakładowego. W procesie magazynowania, paleta przechodzi przez kilka głównych stref magazynu, a w każdej ze stref zachodzą procesy, które mogą kwalifikować się do automatyzacji. Najbardziej istotne strefy magazynowe to strefa przyjęć, strefa składowania, strefa kompletacji oraz strefa wydań.

W strefie przyjęć następuje rozładunek, kontrola ilościowa i jakościowa towaru, aby wykluczyć ewentualne uszkodzenia zaistniałe podczas procesu transportu palet lub błędy w zamówieniu. Następnie palety, po identyfikacji, są rozpakowywane lub poprzez przenośniki paletowe transportowane na miejsce docelowe w magazynie. Towary z rozpakowanych palet są umieszczane w tymczasowych pojemnikach, które następnie przenoszone są do strefy składowania. W odpowiednim miejscu będą one oczekiwały na przydział do poszczególnych zamówień.

Po otrzymaniu zamówienia, rozpoczyna się proces kompletacji. Towar ułożony w strefie składowania jest pobierany pod konkretne zamówienie i układany na palecie. Należy tutaj zwrócić uwagę na minimalizację ryzyka pomyłki w kompletacji zamówienia, więc po kompletacji produkty są jeszcze raz kontrolowane w celu potwierdzenia zgodności z faktycznym zamówieniem poprzez skanowanie pobranych produktów.

Po kontroli, palety z zamówieniami są transportowane do strefy wydań, gdzie trafiają do miejsca załadunku do odpowiedniej destynacji. Następuje proces załadunku na środek transportu, wskutek którego zamówienie na palecie opuszcza magazyn.

W małych, słabo rozwiniętych magazynach, proces od momentu przyjęcia do momentu wydania opiera się na transporcie manualnym i ręcznym pakowaniu/wypakowaniu palet przez pracowników. Do transportu wewnętrznego między strefami magazynowymi wykorzystywane są ręczne lub semi automatyczne wózki paletowe, lub wózki widłowe. Taki stan rzeczy spełnia swoją funkcję w małym magazynie, ale może być fizycznie wymagający dla pracowników. Przy zwiększeniu ilości zamówień, w pełni manualny magazyn może nie być w stanie sprostać temu, by wszystkie zamówienia były przygotowywane na czas, i z odpowiednią dokładnością, co może wpłynąć negatywnie na wizerunek całego przedsiębiorstwa.

Dlatego też, w każdej ze stref magazynu, możliwe jest zastosowanie metod wspomagających proces automatycznej paletyzacji, depaletyzacji i transportu wewnętrznego palet. W magazynie manualnym, rozpocząć można od automatyzacji początkowo jednej ze stref, a po ocenie efektów i korzyści przejść do kolejnych jego stref, doprowadzając w końcu do pełnej automatyzacji.

Zastosowania automatyzacji w nowoczesnym magazynie

Przykłady wdrożenia zautomatyzowanego systemu paletyzacji i depaletyzacji najlepiej ukazać przez pryzmat każdej ze stref magazynu. Strefa przyjęć magazynu zawiera w sobie proces rozładunku palet ze środka transportu, oraz ich rozpakowanie i kontrolę ilościowo-jakościową.

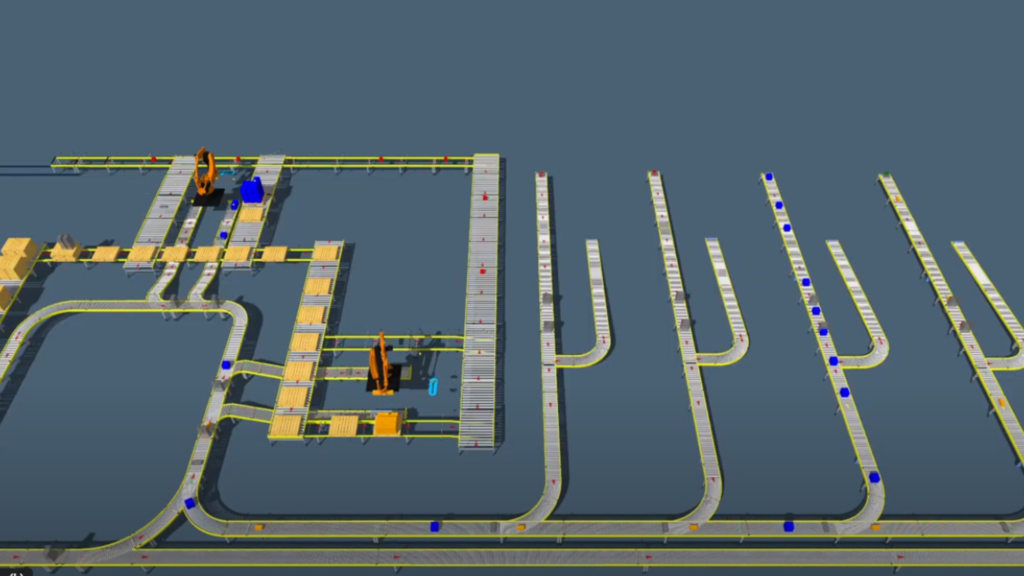

Już na etapie rozładunku palet może nastąpić automatyzacja, poprzez zastosowanie automatycznego doku przeładunkowego. Podłączenie pojazdu do automatycznego doku rozpoczyna automatyczny rozładunek towaru W przypadku zaawansowanej automatyzacji, palety trafiają od razu na przenośniki paletowe, które są zaprogramowane tak, aby każda paleta trafiła w odpowiednie miejsce w magazynie. Na podstawie danych z systemów nadrzędnych np. WMS, możemy przekierować paletę bezpośrednio do odpowiedniego miejsca dekompletacji lub bezpośrednio do strefy magazynowania.

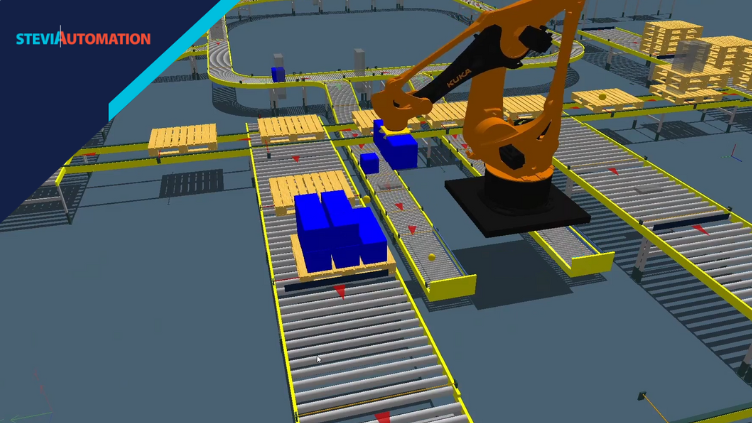

W niektórych przypadkach, np. w firmach produkcyjnych, po otrzymaniu dostawy konieczne jest niezwłoczne rozpakowanie towaru znajdującego się na palecie, celem transportu na linię produkcyjną. Urządzeniem, które usprawni ten proces jest robot depaletyzujący. Jest to robot służący do podnoszenia lub pobierania towarów z palet i przenoszenia ich bezpośrednio na system przenośników magazynowych. Roboty można wykorzystać w przypadku rozpakowywania palet zawierających te same opakowania np. kartony. Wyzwaniem nowoczesnej automatyzacji jest opracowanie takiego systemu, który umożliwi depaletyzację różnych produktów znajdujących się na palecie (tzw. mixing palletizing). Roboty do paletyzacji można wykorzystać w wielu systemach magazynowo-produkcyjnych. Cechuje je szybkość działania i dokładność w rozpoznawaniu i przenoszeniu towaru. Inwestycja w taką instalację zmniejsza koszty zakładu, gdyż nie konieczne jest wykorzystanie szeregu pracowników do rozpakowywania palet. Jednocześnie, zwiększa się efektywność pracy oraz wysoka jakość produkcji.

Do zrobotyzowanego stanowiska depaletyzacji paleta z towarem jest dostarczana przez przenośniki magazynowe. Następnie towary są przenoszone przez robota na kolejne przenośniki, które transportują towar do odpowiednich stref. W zależności od potrzeb, po dekompletacji może nastąpić sortowanie produktów, aby dotarły one do odpowiednich destynacji. Strefa składowania magazynu to miejsce, gdzie trafia każdy pojedynczy towar lub cała paleta towaru. Zachodzi tam ciągły transport wewnętrzny palet, gdyż nowe dostawy są przyjmowane, a zamówione towary na paletach są wywożone ze w celu rozpoczęcia procesu kompletacji i wysyłki zamówienia. W nowoczesnym, zautomatyzowanym magazynie wózki widłowe lub ręczne wózki paletowe zastępowane są przenośnikami przemysłowymi, pojazdami nośnymi lub wózkami autonomicznymi, które transportują paletę.

System automatycznych przenośników lub pojazdów autonomicznych w sposób precyzyjny przewozi paletę w ustalone miejsce bez udziału człowieka. Jest on zintegrowany z systemem WMS, który koordynuje cały przepływ towarów. Palety ułożone na regale magazynowym mogą być umieszczane na nim i zdejmowane z regału za pomocą automatycznych podnośników, suwnic lub układnic, które pozwalają na pionowy ruch palet. Takie podnośniki pozwalają na budowanie wielopiętrowych regałów paletowych, które oszczędzają przestrzeń magazynową i potrafią identyfikować towar na nich się znajdujący.

W strefie kompletacji zamówień każdy towar jest pakowany na paletę, przeznaczoną do wysyłki. Należy rozróżnić dwa rodzaje systemów paletyzacji. Pierwszym z nich jest układanie na paletach produktów w różnych opakowaniach i kształtach np. kompletacja zamówienia produktów spożywczych. W takim przypadku kompletacja jest trudna i w większości jest wykonywana przez człowieka, jednak automatyzacja pozwala zoptymalizować tę pracę. Pracownik na strefie otrzymuje produkty posortowane i jego jedynym zadaniem jest ułożenie ich na palecie.

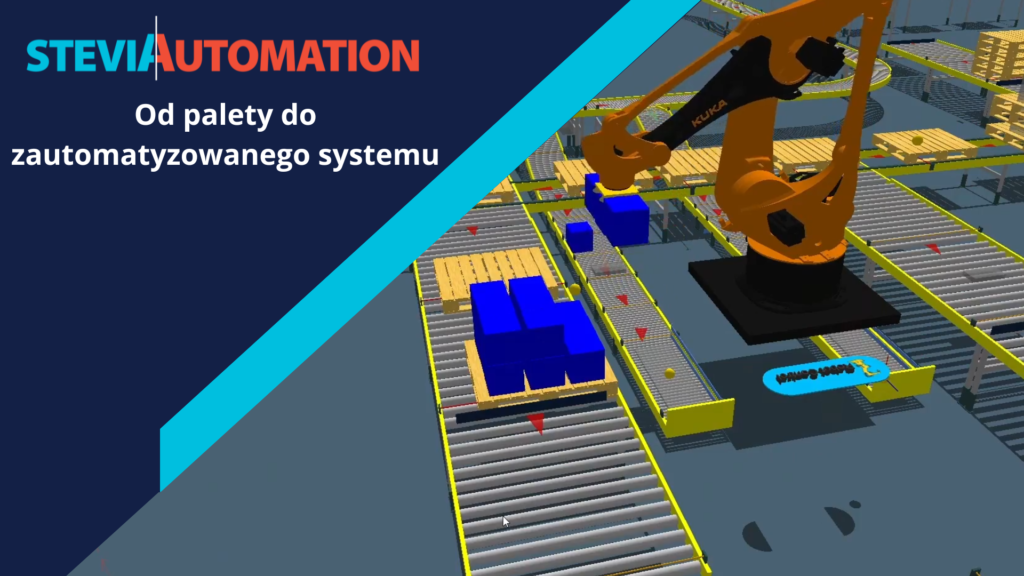

W drugim przypadku, występującym w zakładach produkcyjnych, gdzie kompletowane są palety składające się z produktów w opakowaniach tego samego rodzaju, najczęściej stosowanym rozwiązaniem jest zrobotyzowana cela paletyzująca. Towar umieszczony w opakowaniach. np. kartonowych o określonych wymiarach, jest transportowany w kierunku celi paletyzującej przez systemy przenośnikowe. Dopuszcza się jeden lub kilka przenośników zasilających, w zależności od ilości i specyfikacji towarów. Poprzez odpowiednie zaprogramowanie urządzeń transportu wewnętrznego, towar trafia do celi. Robot – paletyzator rozpoznaje paletę i przenosi każde z opakowań celem ułożenia na palecie. Towar układany jest w sposób precyzyjny i zgodny z zamówieniem klienta. Robot może w szybki sposób poradzić sobie z pakowaniem wielu opakowań na paletę. Dzięki temu wzrasta wydajność kompletacji zamówień, dokładność i terminowość zamówień. Robot paletyzujący może pracować w sposób ciągły, eliminując przestoje obecne podczas paletyzacji manualnej. Zrobotyzowana cela paletyzująca może być z łatwością przekonfigurowana do pakowania innych typów towarów.

Po skończonej kompletacji, paleta jest owijana i zabezpieczana do transportu. Każdej palecie przydzielany jest unikalny numer aby określić jej docelową destynację, która następnie przez przenośniki przemysłowe w magazynie przewożona jest do odpowiedniej destynacji w strefie załadunku.

Podsumowanie

Jakie zalety posiada automatyczna paletyzacja? Korzyści dla firm i pracowników jest bardzo wiele. Przede wszystkim,zwiększa wydajność, szybkość i regularność pracy magazynu, usprawniając przy tym proces przyjęcia towaru, jak i kompletacji zamówień do wysyłki. Zapewnia ona też ciągłość pracy w magazynie, gdyż maszyny automatyczne lub roboty nie potrzebują przerw ani przestojów w działaniu, w przeciwieństwie do człowieka.

Po drugie, poprzez wdrożenie odpowiedniego systemu sterowania transportem wewnętrznym i zrobotyzowanej paletyzacji obniżają się koszty operacyjne zakładu, gdyż eliminuje się błędy ludzkie oraz trudne warunki pracy fizycznej. Zatrudnieni pracownicy za to mogą cieszyć się zwiększonym bezpieczeństwem i poprawą warunków pracy, ponieważ z pomocą odpowiedniego przeszkolenia pomagają tylko w działaniu maszynom, a nie muszą wykonywać trudnej pracy fizycznej związanym z podnoszeniem ciężkiego towaru i układaniem go na palecie.

Ponadto, precyzja i jakość pakowania towaru podnosi się, co zmniejsza ryzyko uszkodzeń podczas transportu lub niedokładnie skompletowanych, niepełnych zamówień, które trafiają do klienta, a w rezultacie są przyczyną reklamacji i wiążą się ze zwiększonymi kosztami dla dostawcy. Schludnie ułożony towar na palecie jest kluczem do kolejnej fazy procesu logistycznego, czyli transportu zamówienia do klienta.

Zobacz także: Portfolio Stevia Automation